| Tiết kiệm gần 1,5 triệu kWh: Hiệu quả từ các giải pháp tiết kiệm năng lượngTiết kiệm năng lượng, nâng cao hiệu quả vận hành khai thác mỏ khí Hải Thạch - Mộc Tinh |

Từ thực tiễn sản xuất của doanh nghiệp, GS.TS. Vũ Thị Thu Hà và nhóm các nhà khoa học đến từ Phòng thí nghiệm trọng điểm công nghệ lọc hoá dầu (Bộ Công Thương) đã nghiên cứu và thử nghiệm thành công bộ phụ gia đa năng FNT6VN và ECOAL. Đây là giải pháp sử dụng phụ gia nhằm kiểm soát quá trình đốt cháy nhiên liệu theo hướng tăng công suất, tiết kiệm nhiên liệu, giảm phát thải ra môi trường. Bộ phụ gia đa năng ứng dụng trong các hoạt động giao thông, vận tải và công nghiệp. Thành phần, công nghệ sản xuất và cơ chế hoạt động của bộ phụ gia đã được GS.TS. Vũ Thị Thu Hà đăng ký bảo hộ độc quyền bởi các bằng sáng chế tại Việt Nam và Mỹ.

Giải quyết nhu cầu từ thực tế

Là nhiên liệu chính chiếm khoảng 40-45% chi phí sản xuất xi măng, trong những năm gần đây giá than liên tục biến động theo chiều hướng tăng, điều này đã gây ảnh hưởng lớn đến hoạt động của các doanh nghiệp sản xuất xi măng.

Thêm vào đó, trữ lượng than chất lượng cao ngày càng giảm, buộc các ngành công nghiệp bắt đầu sử dụng tới các loại than kém chất lượng. Do đó, xu hướng ứng dụng các chế phẩm nâng cao hiệu quả cháy trong lò nung clinker và lò phân hủy có ý nghĩa quan trọng trong công nghiệp xi măng.

|

| Hiện Việt Nam đang có trên 80 lò nung clinker đang hoạt động. Ảnh: TH |

Hiện, Việt Nam có trên 80 lò nung clinker đang hoạt động, mỗi năm tiêu thụ trên 10 triệu tấn than. Chính phủ Việt Nam đã cam kết "đạt mức phát thải ròng bằng 0 năm 2050" tại COP26. Cùng với đó từ 1/1/2026 cùng với sắt thép, phân bón thì xi măng sẽ chính thức bị EU đánh thuế carbon và doanh nghiệp sản xuất xi măng phải thực hiện báo cáo kiểm kê, giảm phát thải khí nhà kính theo Quyết định số 01/2022/QĐ-TTg cùng tuân thủ Luật Bảo vệ môi trường, Luật Sử dụng năng lượng tiết kiệm và hiệu quả…

Trong các giải pháp thường được các nhà máy xi măng sử dụng hiện nay như: Tận dụng nhiệt khí thải để phát điện, tuần hoàn khí thải trong hoạt động đốt lò, thu hồi CO2 trong sản xuất, làm nguyên liệu tái chế…Các giải pháp này đòi hỏi thời gian và vốn đầu tư bổ sung/nâng cấp hoặc hoán cải cơ sở hạ tầng, trang thiết bị, máy móc rất lớn. Bên cạnh đó, năng lực quản lý, thẩm định của các tổ chức tài chính trong lĩnh vực hiệu quả năng lượng hạn chế, các cơ chế cho vay chưa hấp dẫn để khuyến khích doanh nghiệp đầu tư tiết kiệm năng lượng. Đó là các rào cản khiến thị trường đầu tư tiết kiệm năng lượng chưa bứt phá trong thời gian qua.

Trong sản xuất công nghiệp, giải pháp nâng cao hiệu quả đốt nhiên liệu rắn nhờ sử dụng phụ gia nhiên liệu được xem là giải pháp “mềm”. Từ cơ sở thực tiễn này, các nhà khoa học tại Phòng thí nghiệm trọng điểm công nghệ lọc hoá dầu đã chủ động đánh giá tầm quan trọng của quá trình nghiên cứu phát triển và ứng dụng thử nghiệm các chế phẩm phụ gia ở quy mô công nghiệp.

Theo đánh giá của Nhóm nghiên cứu, mỗi chủng loại thiết bị công nghiệp sử dụng năng lượng đều có đặc tính riêng và mỗi thiết bị/dây chuyền (cùng chủng loại) là duy nhất. Tuy nhiên, đến nay, chưa có tài liệu khoa học công bố về việc đưa phụ gia nhiên liệu vào sử dụng thương mại, mang lại hiệu quả về năng lượng trong sản xuất xi măng ở Việt Nam. Do đó, các nhà khoa học cho rằng việc nghiên cứu ứng dụng các chế phẩm nâng cao hiệu quả sử dụng năng lượng trong lò nung clinker, lò phân hủy và phân tích cơ chế hoạt động của nó có ý nghĩa thực tế quan trọng trong ngành công nghiệp xi măng.

Tăng cường hiệu quả sử dụng năng lượng

Theo đó, các nhà khoa học đã nghiên cứu và cho ra 2 bộ chế phẩm ECOAL và FNT6VN. Chế phẩm ECOAL là phụ gia tăng cường hiệu quả sử dụng năng lượng thông qua việc tiết giảm chi phí năng lượng và giảm phát thải khí ô nhiễm cho lò đốt trong công nghiệp sử dụng than, rất phù hợp để áp dụng trong các quá trình đốt than và/hoặc các nhiên liệu rắn thay thế than (sinh khối, rác thải, muội rắn từ quá trình nhiệt phân lốp,…) ở các nhà máy xi măng, nhiệt điện, hóa chất, luyện kim. ECOAL cũng phù hợp với các quá trình sử dụng nhiên liệu là khí đốt.

Trong khi đó, chế phẩm FNT6VN có tính năng nâng cao hiệu quả sử dụng năng lượng và giảm ô nhiễm môi trường từ các hoạt động sử dụng nhiên liệu lỏng (xăng, diesel, dầu đốt lò (dầu FO, dầu RFO, dầu tái chế, …), dầu vỏ hạt điều, nhiên liệu sinh học.

Với cách tiếp cận như trên, Nhóm nghiên cứu đã đưa bộ phụ gia FNT6VN và ECOAL vào ứng dụng thử nghiệm tại Nhà máy Xi măng Tân Thắng của Tập đoàn TH. Toàn bộ các sản phẩm của Nhà máy xi măng Tân Thắng được sản xuất trên dây chuyền công nghệ FLSmidth (Đan Mạch) - một trong những thế hệ công nghệ và thiết bị mới nhất trên thế giới. Lò nung clinker theo công nghệ FLSmidth là lò nung 2 bệ đỡ, đường kính trong 5m, chiều dài 60,7m, khối lượng 484 tấn (bao gồm 6 đoạn). Lò được thiết kế phù hợp với nhiên liệu than cám 4a và 5a, nhưng vận hành ổn định nhất với nhiên liệu 4a.

|

| Lắp vòi phun chế phẩm vào lò nung clinker Nhà máy Xi măng Tân Thắng. Ảnh:TH |

Tại nhà máy Xi măng Tân Thắng, phụ gia FNT6VN được sử dụng để pha với nhiên liệu lỏng dùng cho quá trình sấy lò nung clinker, trong khi phụ gia ECOAL được sử dụng tại lò phân hủy và lò nung clinker trong quá trình sản xuất clinker. Kết quả là, cả hai chế phẩm đã mang lại hiệu quả kinh tế - kỹ thuật và môi trường thực sự nổi trội.

Cụ thể, đối với lò nung clinker ở nhà máy xi măng, sau chu kỳ dừng lò (do sự cố về kỹ thuật hoặc đến kỳ bảo dưỡng xây lại gạch chịu lửa trong lò), cần thiết phải tiến hành sấy lò đến nhiệt độ yêu cầu để có thể tiến hành sản xuất clinker. Trong quá trình này, nhiên liệu lỏng, thường là dầu diesel (DO) được phun trực tiếp vào vùng đốt trong lò. Với mong muốn tiết giảm chi phí năng lượng, ở nhà máy xi măng Tân Thắng, giải pháp sử dụng một phần nhiên liệu thay thế, có phẩm cấp thấp hơn dầu DO có chi phí thấp, đã được quan tâm. Tuy nhiên, các nhiên liệu thay thế này thường đi kèm đặc tính khó bắt cháy, cháy không triệt để..., dẫn đến tỷ lệ thay thế nhiên liệu không cao hoặc quá trình nâng nhiệt độ lò không ổn định, khó vận hành.

Theo GS.TS. Vũ Thị Thu Hà, nếu như trước đây, phương án đốt 100% dầu FIO không thể thực hiện được do dầu có độ nhớt cao, khó bắt cháy, khó nâng nhiệt sấy theo biểu đồ. Bên cạnh đó, giá bán dầu FIO bằng 50% so với giá bán dầu DO nên phương thức chuyển đổi đốt dầu FIO thay vì DO tiết giảm được 50% chi phí nhiên liệu cho sấy lò, với giá trị quy đổi thành tiền (theo con số thống kê từ kế toán) là 1,8 tỷ VNĐ chi phí cho sấy lò/năm (Đối với nhà máy xi măng công suất 2 triệu tấn/năm). Không chỉ vậy, sự có mặt của chế phẩm FNT6VN trong dầu sấy thể hiện nhiều tác động tích cực, như: Không ảnh hưởng đến quá trình bơm dầu lên bec phun dầu; Dầu cháy tốt, không có hiện tượng gì bất thường; Không gây tình trạng tách lớp dầu hay có dấu hiệu phản ứng phụ nào khác.

Với chế phẩm ECOAL, khi dùng với tỷ lệ một lít phụ gia cho 150 – 200 tấn than, Nhà máy xi măng Tân Thắng đã chuyển đổi thành công từ phương án đốt than cám 4a sang phương án đốt than cám 5a kèm 32% muội than (là sản phẩm của quá trình nhiệt phân lốp cao su phế thải).

Đặc điểm của nhiên liệu muội than từ quá trình nhiệt phân lốp cao su phế thải, dùng làm nhiên liệu thay thế trong lò nung clinker, là giá muội than thấp hơn nhiều so với giá than nhưng quá trình đốt muội than trong lò nung clinker gây ra sự bám dính lò, nhiên liệu khó cháy, từ đó ảnh hưởng đến năng suất lò và chất lượng sản phẩm clinker.

Theo Nhóm nghiên cứu, điều đó có nghĩa là càng nâng được tỷ lệ than thay thế càng có hiệu quả kinh tế nhưng cần phải vượt qua được thách thức về kỹ thuật. Với hiệu quả kinh tế - kỹ thuật mang lại từ quá trình sử dụng phụ gia ECOAL, Nhà máy xi măng Tân Thắng đã tiết giảm được chi phí nhiên liệu xấp xỉ 170 tỷ đồng/năm. Không chỉ vậy, khi sử dụng ECOAL, lò clinker vận hành ổn định, không có hiện tượng bám dính, không hình thành các mảng kết tụ dạng “trứng khủng long”. Hơn nữa, clinker có chất lượng tốt hơn hẳn so với khi chưa sử dụng ECOAL (màu sắc đẹp (đen), đều, không có lõi vàng). Công suất lò vẫn được đảm bảo, không bị giảm công suất khi sử dụng chế phẩm ECOAL.

|

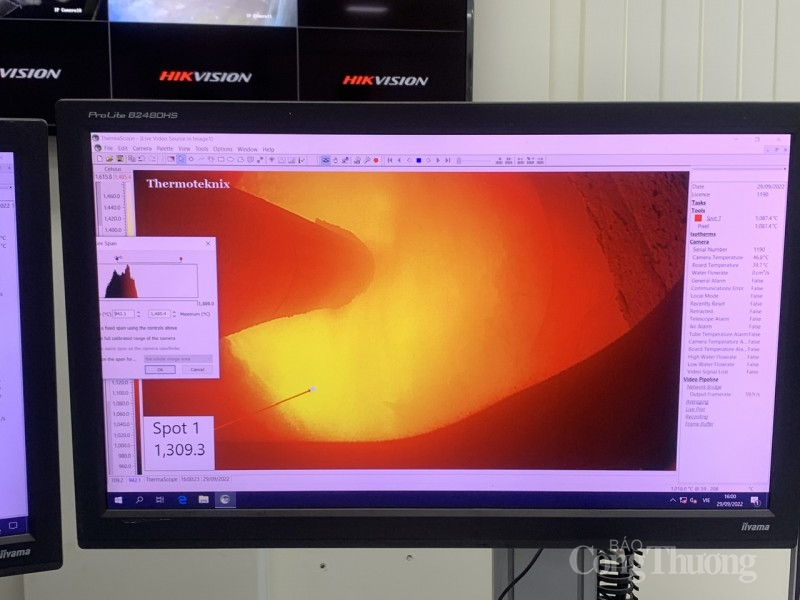

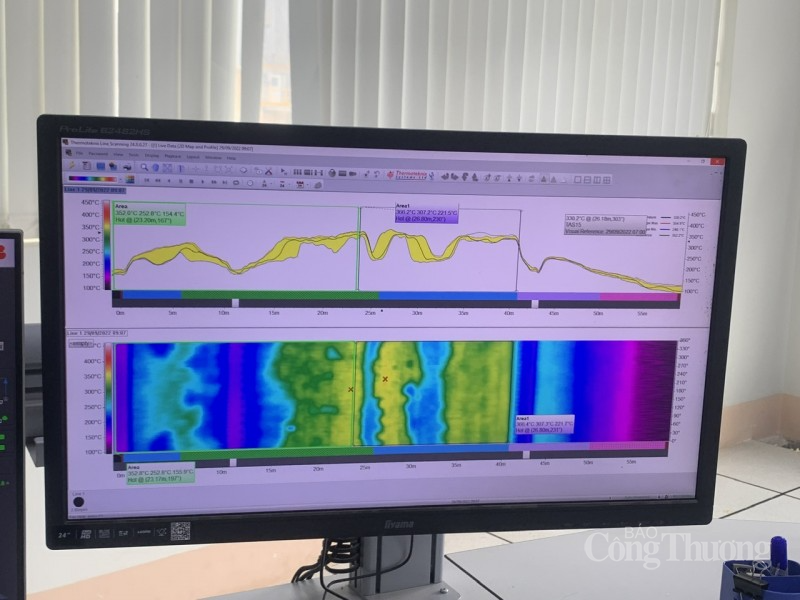

| Theo dõi thử nghiệm sử dụng chế phẩm trong lò nung clinker |

Mặt khác, khi chưa sử dụng chế phẩm ECOAL, việc vệ sinh buồng khói rất khó khăn do buồng bị bám dính bởi các thành phần sinh ra từ việc chạy kèm than cám với than nhiệt phân. Khi sử dụng phụ gia ECOAL, lớp bám dính trong buồng khói trở nên xốp, dẫn đến việc vệ sinh buồng khói trở nên rất dễ dàng.

Kết quả kiểm tra gạch lót lò nung clinker (gạch kiềm tính, sản xuất tại Việt Nam) cho thấy sau quá trình dài sử dụng chế phẩm ECOAL (khoảng 8 tháng), lớp gạch lò và lớp bê tông lò vẫn không hề có vấn đề gì liên quan đến sự suy giảm chất lượng.

Chế phẩm ECOAL không chỉ giúp quá trình cháy của nhiên liệu diễn ra triệt để mà còn có tác dụng giảm sự phát thải khí NOx. Cụ thể, hàm lượng trung bình của khí thải NOx tại calciner và lò nung clinker khi không sử dụng chế phẩm ECOAL tương ứng là 970 ppm và 1000 ppm, giảm tương ứng còn 780 ppm và 800 ppm khi sử dụng chế phẩm ECOAL. Hàm lượng NOx trong khí thải giảm đi trong khi quá trình đốt than được tăng cường có thể được giải thích là nhờ sự có mặt của phụ gia đã tăng cường quá trình phân hủy các hydrocarbon dễ bay hơi để xúc tiến cho quá trình khử NO và NO2 thành N2. Mặt khác, những thành phần có mặt trong phụ gia khi phân hủy trong buồng đốt dẫn đến sự hình thành các tác nhân khử, cũng có thể ít nhiều có đóng góp trong việc khử các hợp chất NOx.

|

| Chế phẩm ECOAL giúp tăng cường hiệu quả cháy đối với các loại than có chất lượng xấu, khó bắt cháy |

“Các kết quả này vô cùng lý thú và độc đáo, lần đầu tiên được thực hiện thành công trên thế giới. Sự có mặt của chế phẩm ECOAL giúp tăng cường hiệu quả cháy đối với các loại than có chất lượng xấu, khó bắt cháy, từ đó cho phép sử dụng một cách hiệu quả tổ hợp gồm 68% than cám 5a và 32% than nhiệt phân”- GS.TS Vũ Thị Thu Hà chia sẻ.

Đến nay, nhiều đoàn cán bộ kỹ thuật của các nhà máy xi măng đã đến tham quan, học hỏi kinh nghiệm sử dụng bộ chế phẩm FNT6VN và ECOAL trên dây chuyền sản xuất clinker của Nhà máy xi măng Tân Thắng. Đồng thời, một số nhà máy xi măng đã đưa sản phẩm phụ gia vào ứng dụng trong quá trình sản xuất và đạt hiệu quả như mong muốn. Gần đây nhất, có khách hàng sử dụng phụ gia không chỉ tiết giảm được chi phí nhiên liệu nhờ tăng cường hiệu quả cháy, mà còn giải quyết được các vấn đề bám dính lò do sử dụng nhiên liệu sinh khối, tăng công suất lò, nâng cao chất lượng của clinker.

Bài 2: Giúp nhà máy xi măng tiết kiệm hàng trăm tỷ đồng nhờ sử dụng năng lượng hiệu quả